--------------------------------------------------------------------------------------------------------------

CREACIÓN DE PLACAS DE CIRCUITO IMPRESO O PCB's

En esta página se explica paso a paso el proceso de creación de placas de circuito impreso (CI). Es un proceso completamente probado, fiable, con resultados impecables y sobre todo ¡BARATO!. He intentado describir el proceso para que sea reproducido sin problemas.

Se pueden realizar placas de hasta dos caras, o a una cara son el serigrafiado por la otra. El ancho mínimo que he utilizado sin problemas es de 0.5 mm, aunque seguramente se podrían conseguir líneas mas delgadas.

El coste del laboratorio de placas casero es de unos 50 Euros, sin contar la impresora. A partir de ahí, el coste de cada placa es prácticamente nulo.

Quizás hayas oído hablar del Press&Peel, mi opinión: las hojas son caras y el resultado es peor.

1.- Material.

Casi lo más importante:

-Hojas de papel , Papel couche 80 gr.

-Placa de CI normal de cobre de una o dos caras.

-Cloruro Férrico para atacar la placa.

No lo tires por el desagüe, es tóxico.

Llévalo a un punto limpio de tu diudad.

-Cubeta de plástico, de 500ml o mas, tipo "tupperware"

-Pinzas de plástico

-Compresor de acuario, "Elite 801"

-Difusor de aire de acuario

-Impresora láser o fotocopiadora

-Plancha (recomendada plancha de viaje, es mas práctica)

-Lana de acero

-Lima.

-Mini taladro tipo Dremel mas brocas de 0.8 mm

-Rotulador indeleble. Como el de rotular Cd's

-Disolvente universal.

-EAGLE 5.0.0 (VERSIÓN MAS RECIENTE CON CRACK) SUBIDO POR MI

http://www.mediafire.com/download.php?tqzwmvm3zyw

No pass

2.1 Diseño de la placa

Utiliza el Eagle, http://www.cadsoftusa.com/ la versión lite es gratis. El programa no es demasiado complicado de utilizar, pero te aconsejo que te leas el manual del eagle. Página original del tutorial. Otro tutorial muy bueno en www.instructables.com.

Tambien puedes consultar una lista de programas de diseño y enrutado de circuitos.

Básicamente con el "Schematic" pones los componentes y los conectas entre si, chips, resistencias, condensadores etc. Y con el "Board" enrutas las líneas, y colocas los componentes en su sitio sobre la placa:

Ejemplo vista Schematic

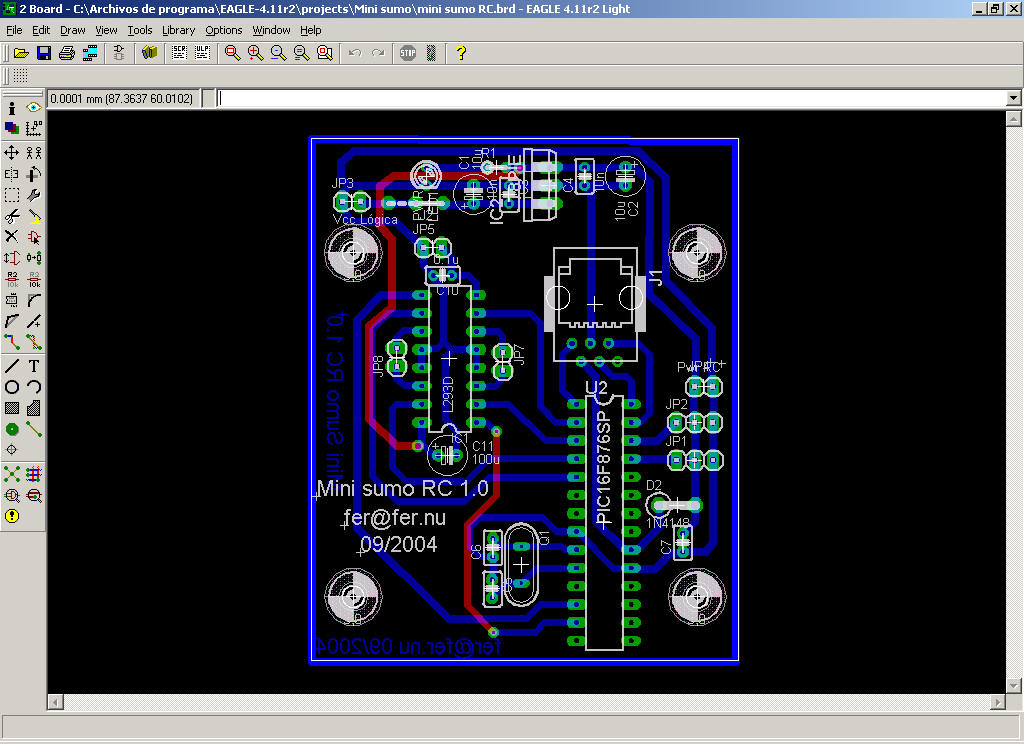

Ejemplo vista Board

Consejos:

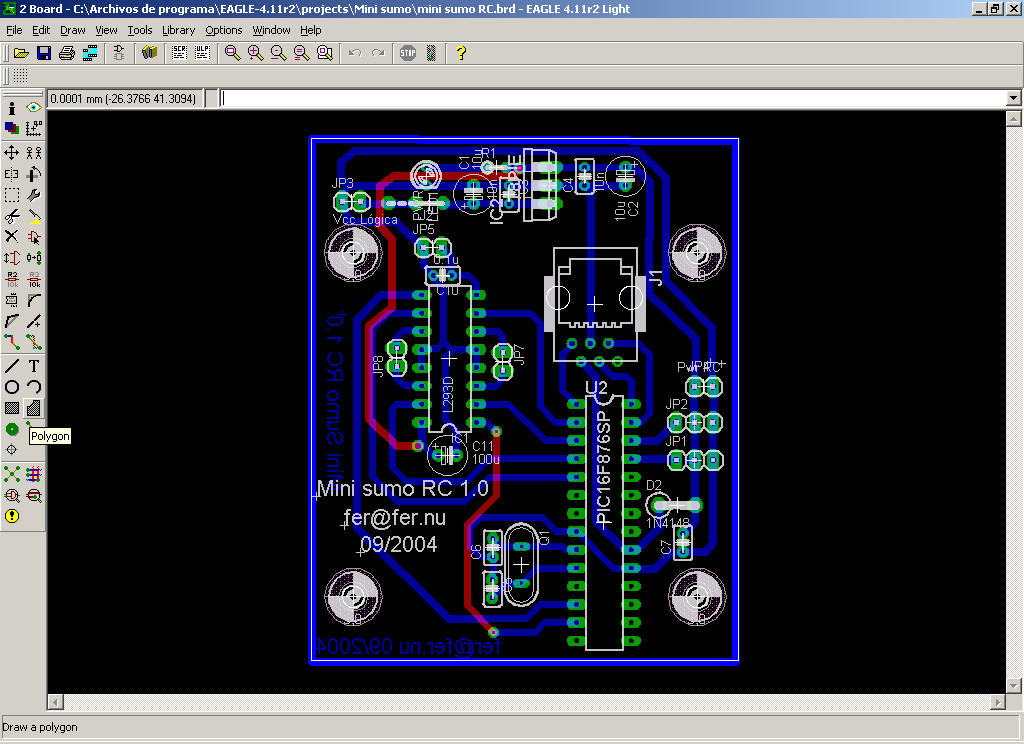

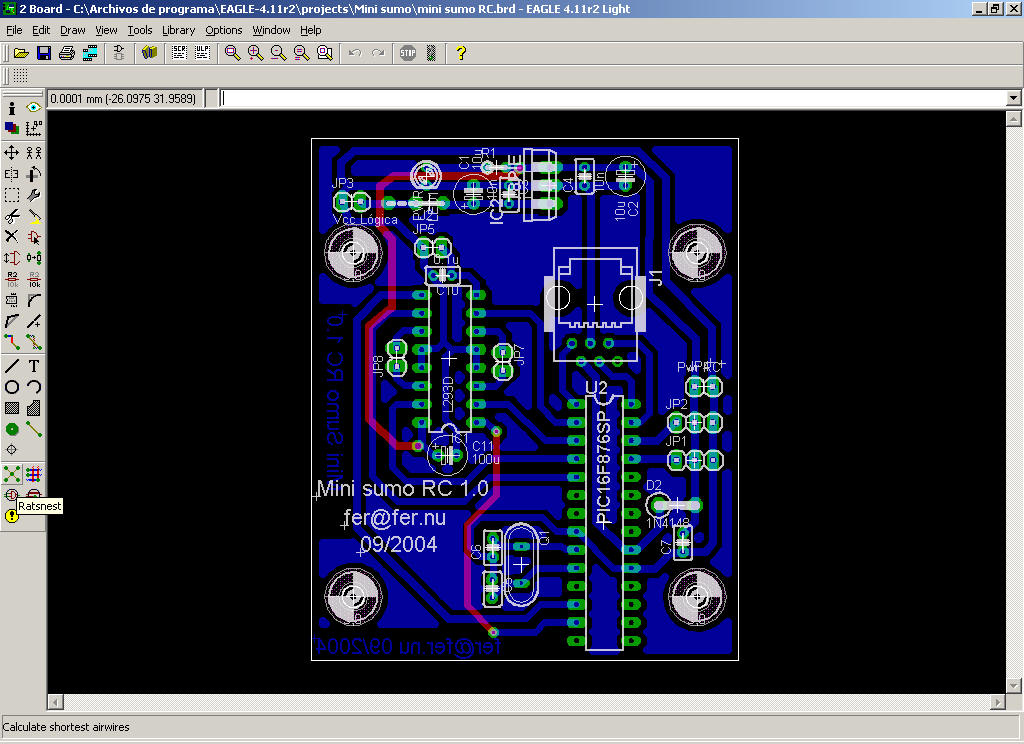

Al acabar la placa, crea un polígono que incluya todas las pistas y componentes, y le asignas la señal de masa, GND, de esta forma, la parte que deberá ser atacada por el Cloruro Férrico (ClFe) será mínima y el proceso es mas rápido. Además el resultado es mucho mas profesional.

Dicho de otra forma, ¿hay alguna forma de que el espacio en blanco que queda entre las líneas se pueda rellenar de negro, de forma que el toner al final cubra una mayor superficie de la placa de cobre y el ácido tenga que atacar menos cobre y los circuitos queden listos más rapido?

Necesitas hacer un poligono alrededor del circuito.

- Clica en el icono de poligono y elige un grosor adecuado. (width)

- Selecciona un valor para el aislamiento (isolate)

- Rodea el circuito con el poligono

- Cambia en nombre a GND

-Clica en el icono de Ratsnest.

Placa sin GND

Placa con GND ¡Recomendado!

Fíjate en el botón resaltado en ambas imágenes para saber como crear la capa GND.

En la web de CadSoft en downloads, encontrarás librerías, que incluyen PICs nuevos, el CNY70, L392D etc. Si no encuentras el componente que necesitas insertar, tendrás que crearlo, consulta el manual, GüanMorTaim.

2.2 Impresión del circuito.

Al imprimir sólo necesitas que sean visibles las capas Botton, Pads, Vías y dimension. Si haces la placa a dos caras, en la segunda necesitarás imprimir sólo las capas Top, Pads, Vías y dimension

La placa impresa queda tal que así:

Arriba pistas , abajo la serigrafía. Para un resultado profesional imprimiremos tambien la serigrafía de la posición de los componentes, luego la colocación de los componentes es mucho mas sencilla.

Te recomiendo que pongas siempre algún texto en el layout de la placa, recuerda que al imprimir las letras deberán verse como reflejadas en un espejo, si no es así no sigas adelante. Te recomiendo tambien que señales las líneas de alimentación y las líneas de señal mas importantes, para el testeo posterior de la placa.

Imprime al máximo de calidad en la impresora láser, si no tienes láser, imprime en un folio normal y fotocopia este folio sobre la hoja de papel satinado. OJO, a veces puede atascar la fotocopiadora y en muchos sitios no te hacen las copias.

2.3 Preparación de la placa

Pulir la placa de cobre con la lana de acero.

Observa la diferencia, la placa debe quedar completamente pulida (parte de abajo).

No está de más limar los bordes.

2.4 Planchado del diseño sobre la placa de cobre.

Mediante el calor de la plancha, trasferiremos el fotolito del papel al cobre

Alinea el papel con la placa, lo ideal es hacerlo en un ángulo recto. NO RECORTES la placa todavía, debes planchar el papel sobre un trozo de placa grande, si no es muy difícil conseguir que no se mueva al planchar.

Calienta la plancha, la mía sólo tiene 1 y 2, yo la pongo al 2. Aplica la plancha sobre el papel firmemente, NO MUEVAS EL PAPEL, es muy importante. Con 2 ó 3 pasadas es suficiente, y no es necesario que apretes mucho. Si la plancha está muy calientes, o pasas muchas veces sobre el mismo sitio o presionas demasiado, las pistas se deforman. Yo he hecho placas haciendo una única pasada.

Inspecciona la placa por si hay alguna parte que no se ha pegado. Lo ideal es que quede bien a la primera, si no es así, tienes muchas posibilidades de que no salga bien, sin embargo, no todo está perdido. Una forma de saber si se ha pegado bien, a priori, es mirar la placa de forma que la luz refleje, verás que donde hay pista, es mas brillante. CUIDADO, la placa puede quemar un poco.

Deja enfriar la placa, hasta que la toques y no queme, unos minutos. Debe quedar mas o menos como las fotos. Puedes volver a planchar alguna zona, pero ya no suele pegarse.

Para retirar el papel de la placa, debes introducirla en AGUA CALIENTE, es muy importante, porque mejora los resultados al hacer que el papel se despegue sin dificultad. Deja la placa unos minutos en remojo, luego el papel se despega sólo prácticamente. En las fotos no se utilizó agua caliente, por eso no se despega muy bien. Además, si logramos despegar el papel de una pieza, podremos ver si hay alguna pista que no se ha pegado bien. Todas las partes negras que veas en el papel despegado, no se han pegado en el cobre y deberás dibujarlas con un rotulador indeleble.

Elimina con un trapo los restos de papel adherido al circuito, no te preocupes, las pistas ya no se despegan, observa como debe quedar. Revisa las pistas y repasa con rotulador indeleble las que no hayan quedado bien. Si alguna pista se comunica, utiliza un cuter para rascarla un poco.

2.5 Ataque químico de la placa de cobre.

Recorta la placa, yo utilizo una sierra de metal, porque tiene unos dientes muy finos, tambien puedes utilizar la Dremel.

Ya estamos preparados para atacar la placa con Cloruto Férrico (ClFe). Si no has hecho la mezcla todavía, llena el bote de ClFe con agua y agita hasta que se disuelvan las bolitas, luego llena el recipiente donde atacarás la placa. En este recipiente se ha pegado en el fondo un par de difusores de aire de acuario y mediante un tubo de silicona, se conecta al compresor. El oxígeno y la temperatura facilitan la reacción, te recomiendo calentar la disolución de ClFe, al baño María, por ejemplo (he utilizado microondas, pero creo que no es muy seguro). Tambien tengo un calentador de acuario, pero es algo lento...

Coloca el compresor POR ENCIMA, del recipiente de ClFe, para evitar que el líquido entre en el compresor. He descubierto, que estrangulando un poco el tubo, las burbujas salen con mas potencia (con una pinza, por ejemplo, fíjate en la primera foto). En unos 5-10 minutos, la placa estará lista. Debes irla vigilando, porque el cobre se desprende mas de unos sitios que por otros, debido al flujo de burbujas, por lo que deberás irla moviendo de vez en cuando, colocándola en distintas posiciones.

Si la reacción no es tan rápida como debiera, puedes acelerarla calentando el ClFe al baño maría, por ejemplo. Si el ClFe ha sido utilizado varias veces, conviene regenerarlo. Regeneración de ClFe.

Si tienes buen pulso, puedes dejar la placa flotando justo encima de las burbujas

Una vez que la placa está lista, limpia el recipiente y los difusores de burbujas, una vez aclarado el recipiente, lo lleno de nuevo con agua y dejo el compresor enchufado, para limpiar los difusores. Si no lo haces, los difusores no te durarán ni dos días.

Comprueba que no quedan restos de cobre en la placa a la vista, métela en agua para eliminar los restos del ClFe y utiliza un trapo con disolvente para retirar el toner de la placa.

2.6 Recorte y perforado de la placa de cobre.

Taladramos la placa, al contraluz puedes ver si te has dejado algún pad.

Procedemos con la serigrafía de la capa superior, el sistema para placas de doble cara es el mismo, solo que primero se plancha una cara, se agujerea para alinear la segunda cara, se plancha la segunda cara y luego se ataca con la disolución de ClFe.

Una vez lista la capa inferior, planchamos la serigrafía en la capa superior. Ayúdate una vez mas del contraluz para, esta vez, alinear las dos capas. En las placas de doble cara esto es IMPORTANTÍSIMO, para la serigrafía no tanto.

Una vez planchada la serigrafía, deja enfriar e introduce la placa en agua caliente, si has sido rápido, todavía estará caliente el agua que has utilizado antes

. Retira el papel adherido y limpia con un trapo los restos de papel de la placa, puedes utilizar alcohol, tranquilo, a no ser que utilices disolvente, no borrarás las pistas.

. Retira el papel adherido y limpia con un trapo los restos de papel de la placa, puedes utilizar alcohol, tranquilo, a no ser que utilices disolvente, no borrarás las pistas.3. La placa está lista.

Ejemplo

Hola, acabo de ver tu tutoreal y me parecio magnifico, sin duda alguna le a servido a muchos solo ke se han olvidado agradecer, muchas gracias por tomarte la molestia de subirlo.

ResponderEliminarUna pregunta, el papel satinado es fino o grueso?

ResponderEliminar